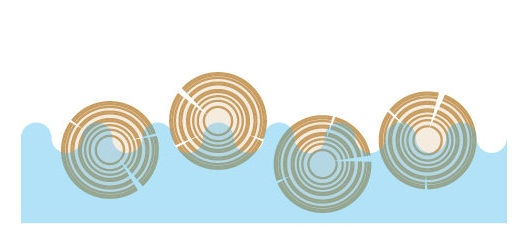

Dans le processus de production du contreplaqué Paged, le bois de grande taille, tel que les grumes ou les billes, est livré à l’usine. Toute la matière première est soumise à un traitement hydrothermique visant à plastifier le bois, à détendre les tensions internes et à réduire la résistance à l’usinage. Le traitement hydrothermique est effectué dans des cuves ou des chambres de vaporisation à une température comprise entre 40 et 60 °C, en fonction de l’essence de bois. La durée de cuisson dépend de la saison, de l’essence et du diamètre du bois et varie entre environ 30 heures pour le bois de bouleau, d’aulne et de pin et jusqu’à 72 heures pour le bois de hêtre. Les grumes sont ensuite écorcées et coupées en billes.

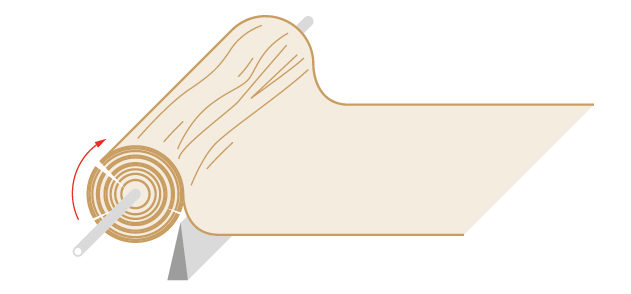

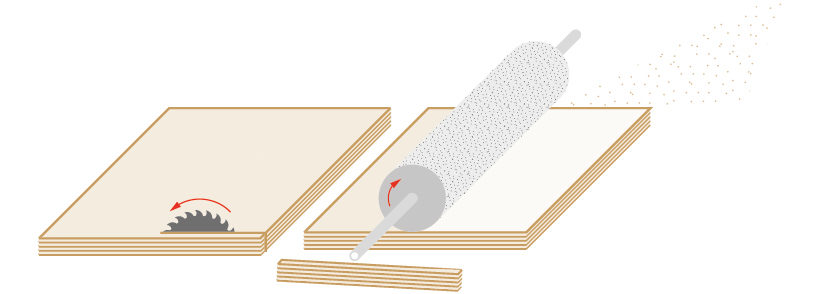

Le bois est transporté vers une déligneuse. Après avoir été centré dans la machine, il est mis en rotation. La lame de pelage effectue un mouvement rectiligne dans le plan horizontal et enlève une couche de bois, formant ainsi une longue bande appelée placage. L’épaisseur standard du placage obtenu est de 1,5 mm pour le contreplaqué feuillu et de 1,5 mm ou 2,6 mm pour le contreplaqué résineux. Le placage est ensuite automatiquement découpé en formats de la largeur requise.

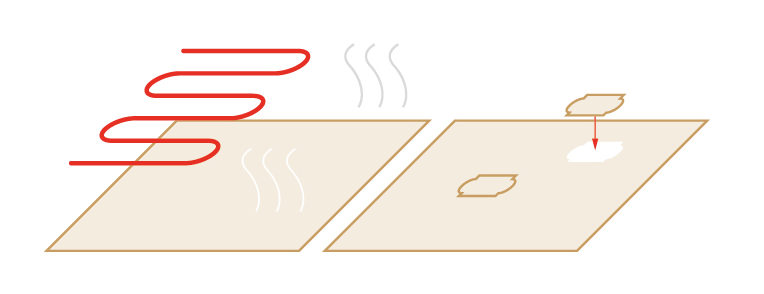

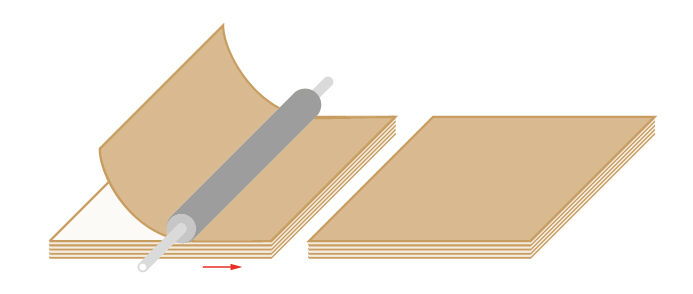

Le placage obtenu, dont le taux d’humidité est compris entre 30 et 120 %, est séché dans des séchoirs à rouleaux, à une température de 160 à 180 °C. L’objectif de ce processus est d’atteindre un taux d’humidité final d’environ 4 à 7 %. Le placage présentant des défauts résultant de l’anatomie du bois (par exemple, des nœuds) est réparé en éliminant les zones défectueuses et en insérant à leur place du placage sans défaut, sous forme d’inserts ou de cales de couleur et de grain assortis, ce qui garantit la haute qualité du produit final.

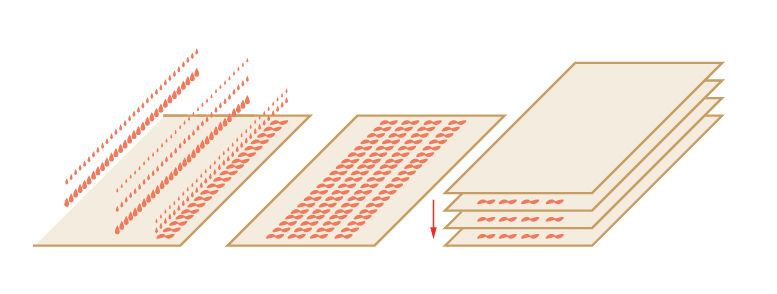

La fabrication des kits de contreplaqué Paged consiste à sélectionner et à disposer les feuilles de placage de manière appropriée. En fonction de la destination du produit et des exigences du client, les feuilles sont disposées en croix, en croix parallèle ou parallèlement les unes aux autres. La colle est appliquée sur les deux faces d’une feuille de placage sur deux, et le type de colle utilisé détermine le type de collage.

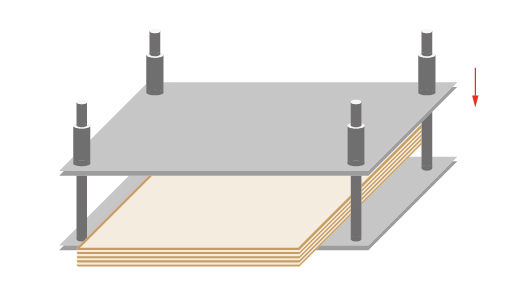

Les ensembles de placages sont pressés à chaud sous haute pression dans des presses hydrauliques à plusieurs plateaux. Le pressage assure une liaison durable et homogène des placages, ce qui garantit que le panneau contreplaqué obtenu aura une structure uniforme en coupe et répondra aux normes de qualité les plus élevées.

Après le séchage, le contreplaqué Paged subit un traitement de finition. Ce processus comprend la découpe des côtés au format standard à l’aide d’appareils spécialisés appelés formatrices, ainsi que le calibrage et le lissage de la surface sur des ponceuses automatiques.

Le processus de collage du contreplaqué s’effectue sous haute pression et à haute température, ce qui lui confère de nouvelles propriétés fonctionnelles, conformes aux exigences de l’application finale spécifique. Grâce à cela, le contreplaqué Paged présente d’excellentes caractéristiques techniques et esthétiques.

La dernière étape est le tri, au cours duquel le contreplaqué Paged est classé en fonction de sa qualité, conformément aux normes ou aux spécifications convenues avec le client. Ce processus garantit que chaque feuille de contreplaqué répond aux normes de qualité les plus strictes et est prête à être utilisée dans des projets exigeants.