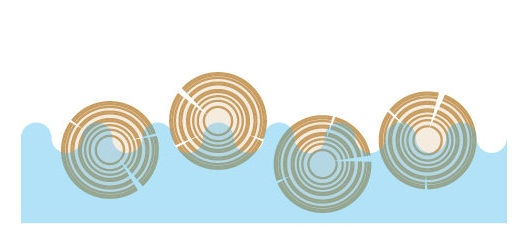

У процесі виробництва фанери Paged на завод надходить високоякісна великогабаритна деревина, така як колоди або бруси. Вся сировина піддається гідротермічній обробці, метою якої є пластифікація деревини, розслаблення внутрішніх напружень і зменшення опору різання. Гідротермічна обробка проводиться в ваннах або парових камерах при температурі 40-60 °C, залежно від породи деревини. Час варіння залежить від пори року, породи та діаметра деревини і коливається в межах від приблизно 30 годин для березової, вільхової та соснової деревини до навіть 72 годин для букової деревини. Потім колоди піддаються процесу коріння і розрізаються на пиломатеріали.

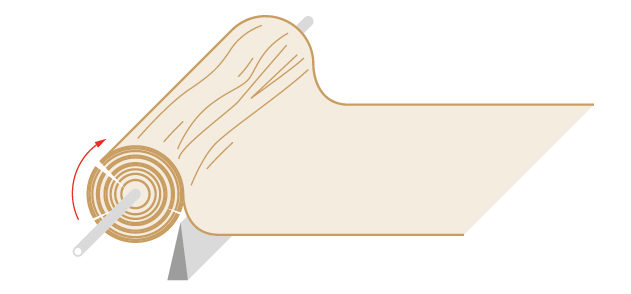

Визинок транспортується до периферійної різальної машини. Після центрування в обробній машині він приводиться в обертальний рух. Лезо для лущення, виконуючи прямолінійний рух у горизонтальній площині, зрізає його шар, і таким чином утворюється довга стрічка, так звана деревна фанера. Товщина отриманої фанери становить стандартно 1,5 мм для листяної фанери і 1,5 мм або 2,6 мм для хвойної фанери. Потім фанера автоматично розрізається на форматів необхідної ширини.

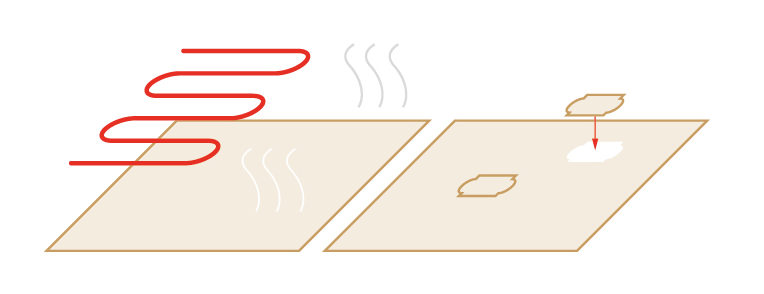

Отримана фанера з вологістю 30-120% сушиться в роликових сушарках при температурі 160-180°C. Мета цього процесу – досягнення кінцевої вологості на рівні близько 4-7%. Шпон з дефектами, що виникають внаслідок анатомічної будови деревини (наприклад, сучки), ремонтується шляхом видалення дефектних ділянок і вставлення на їх місце шпону без дефектів у вигляді вставок або клинів підібраного кольору і текстури, що забезпечує високу якість кінцевого продукту.

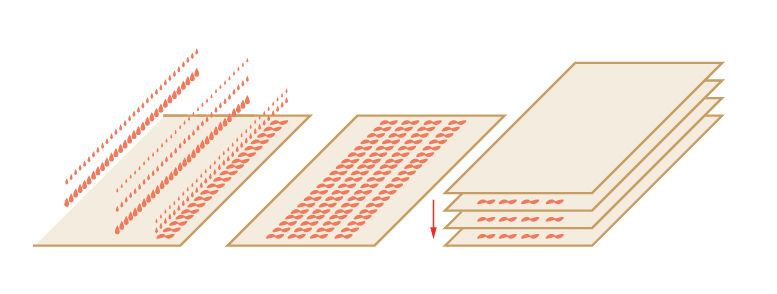

Складання наборів фанери Paged полягає у правильному підборі та укладанні листів шпону. Залежно від призначення виробу та вимог замовника, листи укладаються хрестоподібно, хрестоподібно-паралельно або паралельно один до одного. Клей наноситься з обох боків на кожен другий лист шпону, а тип клею визначає тип склеювання.

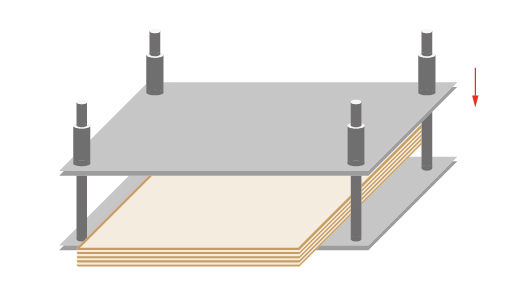

Набори шпону пресуються під високим тиском у багатополюсних гідравлічних пресах. Пресування забезпечує міцне і однорідне з’єднання шпону, що гарантує, що отримана фанера матиме однорідну структуру в поперечному перерізі і відповідатиме найвищим стандартам якості.

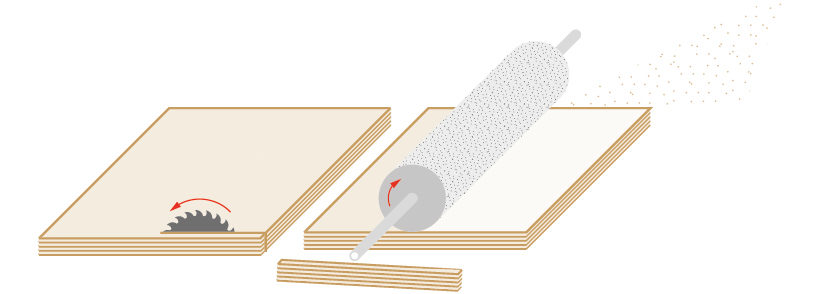

Після витримки фанера Paged піддається обробці. Цей процес включає обрізку боків до стандартного формату на спеціальних пристроях, які називаються форматувальними верстатами, а також калібрування та вирівнювання поверхні на автоматичних калібрувальних шліфувальних верстатах.

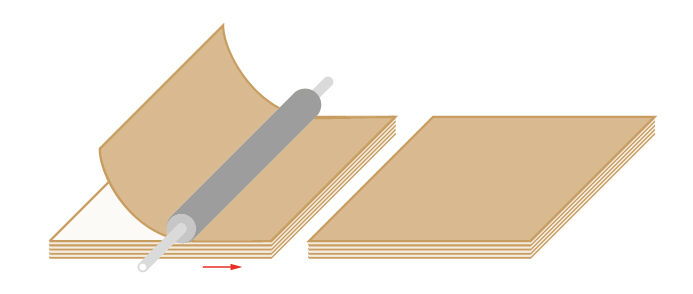

Процес обклеювання фанери відбувається під високим тиском і при високій температурі, що надає їй нових експлуатаційних властивостей, відповідно до вимог конкретного кінцевого застосування. Завдяки цьому фанера Paged набуває відмінних технічних і естетичних характеристик.

Останнім етапом є сортування, під час якого фанера Paged класифікується за якістю відповідно до стандартів або специфікацій, узгоджених із замовником. Цей процес гарантує, що кожен лист фанери відповідає найвищим стандартам якості та готовий до використання у вимогливих проектах.